Оборудование и Реальные Результаты по Дроблению Твердого Базальта в России

Твердый базальт является одним из самых сложных материалов для переработки в производстве щебня благодаря своей высокой прочности и абразивности. Российские месторождения, такие как те, что расположены на Урале или в Сибири, часто характеризуются именно такими породами. Успешная организация процесса их дробления требует тщательного подбора технологической цепи и надежного оборудования. В этой статье представлен реальный кейс из практики российского карьера, демонстрирующий эффективное решение этой задачи.

1. Исходные данные и Постановка Задачи

Карьер в Свердловской области столкнулся с необходимостью переработки твердого базальта с пределом прочности на сжатие более 300 МПа.

- Цель: Организовать стабильное производство кубовидного щебня фракций 5-20 мм, 20-40 мм и 0-5 мм (отсев) для дорожного строительства и производства ЖБИ.

- Требуемая Производительность: 150 тонн/час готовой продукции.

- Ключевой Вызов: Обеспечить низкий износ оборудования и стабильность процесса при работе с высокоабразивной породой.

2. Подбор и Конфигурация Оборудования

Была выбрана трехстадийная схема дробления, доказавшая свою эффективность для твердых пород.

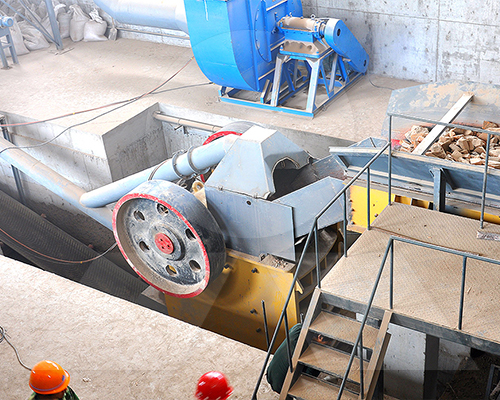

- Первичное Дробление: Щековая Дробилка

- Модель: ЩДС 6х9.

- Задача: Приемка крупных валунов размером до 500 мм и их первичное дробление до фракции 0-150 мм.

- Вторичное и Третичное Дробление: Конусные Дробилки

- Модели: Две гидравлические конусные дробилки серии HPT (аналог Sandvik CH или Metso HP).

- Задача:

- Первая конусная дробилка (средняя камера): Дробление материала 0-150 мм до фракции 0-40 мм.

- Вторая конусная дробилка (мелкая камера): Получение целевых товарных фракций 5-20 мм и 0-5 мм, а также подработка фракции 20-40 мм.

- Сортировка: Вибрационные Грохоты

- Модель: Многодечные грохоты 3YK2160.

- Задача: Точное разделение дробленого продукта на товарные фракции и возврат негабарита в дробилки.

3. Достигнутые Результаты и Анализ Эффективности

После запуска линии были зафиксированы следующие результаты:

- Фактическая Производительность: Линия стабильно выдает ~160 тонн/час готового щебня, что превысило плановые показатели.

- Качество Продукции: Содержание лещадных зерен в щебне фракций 5-20 и 20-40 мм не превышает 12%, что соответствует I группе по ГОСТу и делает его идеальным для высокопрочного бетона.

- Стойкость к Износу: Благодаря использованию гидравлических конусных дробилок с оптимально подобранными камерами дробления, удалось добиться равномерного износа футеровок. Ресурс мантий и конусов составил в среднем 120 000 тонн на базальте.

- Стабильность Процесса: Автоматизация дробилок позволила поддерживать постоянную мощность и равномерную загрузку линии.

Заключение

Представленный кейс наглядно демонстрирует, что переработка твердого российского базальта является технически и экономически решаемой задачей при использовании правильно подобранного оборудования. Ключом к успеху стала трехстадийная схема с применением надежных щековой и гидравлических конусных дробилок, настроенных на работу с абразивным материалом. Этот опыт подтверждает, что инвестиции в современное дробильное оборудование окупаются за счет высокой производительности, премиального качества щебня и низких эксплуатационных расходов, обеспечивая карьеру устойчивое конкурентное преимущество на рынке.

leave a comment